3D打印技术在磁致伸缩位移传感器的开发中具有巨大的潜力,可以显著提升研发效率、制造精度及性能优化。具体来说,3D打印助力磁致伸缩位移传感器开发主要体现在以下几个方面:

1. 快速原型设计与验证

3D打印技术能够快速制作传感器的原型。相比传统制造方法,3D打印大大缩短了产品从设计到原型测试的周期。开发人员可以更快速地验证磁致伸缩传感器的外形设计、结构布局、材料组合等方面,确保产品设计在实际应用中具备可行性。

2. 定制复杂几何形状

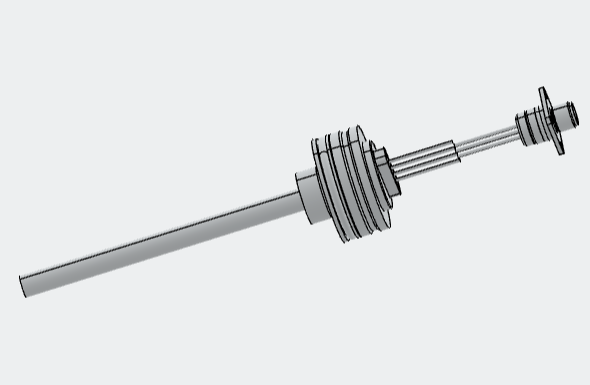

磁致伸缩位移传感器的性能往往依赖于传感器的外壳和支撑结构,尤其是对于一些高精度传感器,设计的复杂度较高。3D打印能够制造出复杂的几何形状,这些形状在传统制造方法中可能无法实现。例如,传感器的外壳、支架、连接结构等,可以在一体化设计中完成,极大地提高了集成度。

3. 多材料与功能整合

3D打印技术允许使用多种材料进行打印,甚至可以在一个工件中同时使用不同类型的材料。例如,可以使用磁性材料、塑料、金属合金等不同材料进行打印,这样能够定制传感器的外壳、传感材料、绝缘层等不同部分的特性。通过这种材料的定制组合,可以优化磁致伸缩传感器的工作性能和耐用性。

4. 优化结构设计与减小体积

3D打印技术允许传感器的设计更加紧凑、轻便,同时不牺牲功能或性能。通过优化内外结构设计,减少不必要的空间占用,能够提高传感器的集成度,减小整体体积,尤其适合那些需要嵌入到有限空间中的应用场景,如医疗设备、机器人等。

5. 提高制造精度与一致性

传统制造中,精密加工零件时容易出现尺寸误差或形状偏差,而3D打印能够精确控制制造过程中的细节,极大提高了产品的一致性和精度。对于磁致伸缩位移传感器这种对精度要求较高的设备,3D打印的高精度优势能够有效减少制造误差,提升产品质量。

6. 小批量生产与成本优化

磁致伸缩位移传感器在一些特定应用中可能需求量较小,传统生产工艺需要较高的模具和工具成本,而3D打印技术能够在不需要大量生产模具的情况下,实现低成本的小批量生产。这对于一些定制化产品或研发过程中,特别是早期的实验阶段非常重要。

7. 集成化设计与功能扩展

3D打印能够将多个传感器组件、外壳、连接器、支撑结构甚至是传感器电路等部分集成到一个单一的组件中,简化了组装工艺和装配过程,降低了生产成本。更进一步,3D打印能够帮助开发出功能扩展的设计,例如将其他传感器或信号处理单元集成在同一结构内,使磁致伸缩位移传感器具备更多功能和更高的集成度。

8. 优化热管理与散热设计

在一些高功率或高精度的磁致伸缩位移传感器中,热管理是一个重要因素。3D打印技术能够设计并制造复杂的散热通道或优化热传导结构,从而确保传感器在长时间运行时能够保持稳定的工作温度,提高系统的长期可靠性。

9. 环保与可持续性

传统制造过程中,往往需要大量的物料切割和加工,产生大量废料,而3D打印采用的是逐层叠加的方式,材料利用率更高,大大减少了浪费。此外,一些3D打印材料本身具有较好的回收性,符合现代环保和可持续发展的要求。

10. 快速迭代与改进

开发过程中的快速迭代是3D打印的另一个重要优势。设计师可以通过3D打印快速制作不同的设计方案,进行测试、分析和改进。这种快速反馈的机制让磁致伸缩位移传感器的研发过程更加灵活、高效,并能够及时发现并解决问题。

总结

3D打印在磁致伸缩位移传感器的开发中,提供了从原型设计到小批量生产的全方位支持,能够大大提高设计灵活性、减少开发周期、优化成本,并且提高传感器性能和可靠性。这项技术为传感器的创新与定制化提供了无限可能,尤其适用于那些需要高精度、复杂结构和小批量生产的应用场景。

微信扫一扫

微信扫一扫